當前(qian)位置:首頁

- 新(xin)聞(wen)中心(xin)

當前(qian)位置:首頁

- 新(xin)聞(wen)中心(xin)

發布時(shi)間:2020-08-03 14:05:57 浏(liu)覽次(ci)數:

摘(zhai)要:節能(neng)減排是(shi)永遠的(de)課題,汽(qi)車輕(qing)量化(hua)是節(jie)能減排的重要(yao)舉措之一。汽車(che)輕量化不僅能有效降(jiang)低汽車油耗(hao),還可以延(yan)長汽車使用壽(shou)命,對汽車工業(ye)的發展和(he)人們(men)的生(sheng)活(huo)都具有重要(yao)意(yi)義(yi)。針對汽車輕量化材(cai)料的應(ying)用及(ji)現狀進

1 前言

“國六(liu)”排放标(biao)準即将(jiang)正式(shi)實施,汽車輕量化的發展(zhan)越來越緊迫,傳(chuan)統鋼材已經不(bu)能滿(man)足汽車的(de)質量要求,各種輕量化(hua)材料在(zai)汽車中(zhong)所占比例逐漸增(zeng)長。随(sui)着現代汽(qi)車對(dui)強度(du)和輕量化(hua)要(yao)求(qiu)不斷(duan)提高(gao),輕量(liang)化材料的(de)研發和選(xuan)用顯(xian)得至(zhi)關重要,本(ben)文通(tong)過(guo)分(fen)析輕(qing)量化材料的應(ying)用途徑及現狀,闡述(shu)了輕量化材料發(fa)展(zhan)所面(mian)臨的(de)挑戰,并提(ti)出(chu)了解決(jue)方案(an)。

2 汽車(che)輕量化的意義

有研究驗(yan)證了,汽(qi)車每減(jian)輕0.1t,最多可節約(yue)燃油0.6l/100km,并且可減(jian)少co2排放11g/100km[1],大量的(de)研究(jiu)都證明汽(qi)車輕量化對于降低(di)燃油汽車油耗、滿足節能(neng)環保(bao)要求有很重要的作用。

徐建全(quan)等[2]對純電動汽(qi)車(che)的(de)輕量(liang)化效(xiao)果進行分(fen)析,證(zheng)明了輕量(liang)化不(bu)僅可(ke)以節約能(neng)源,還(hai)可以(yi)在電(dian)池容(rong)量相(xiang)同的條件下增(zeng)加汽(qi)車的續航(hang)裏程,延長(zhang)電池(chi)壽命(ming)。由此可見,電動汽車的輕量化在(zai)提高電(dian)動汽車性能方面也有很重要(yao)的作(zuo)用(yong)。此外,減(jian)少汽(qi)車的質量(liang)還(hai)可以(yi)減(jian)輕懸(xuan)挂系統的負擔(dan),減小(xiao)汽車(che)慣性(xing)[3],對車(che)輛(liang)起到保(bao)護作用(yong)。

3 輕量化(hua)材料(liao)的應用

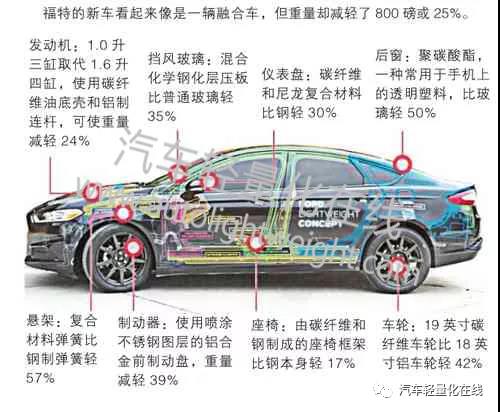

如(ru)圖1所示,福特的(de)新輕(qing)型汽車通過使用碳纖維油底(di)殼、鋁制連(lian)杆、尼龍(long)複合材(cai)料儀表盤、聚碳(tan)酸酯後車(che)窗、碳纖維車輪毂等(deng),使車(che)重(zhong)減少了(le)25%。下面将對目前(qian)常用的輕量化(hua)材料(liao)進(jin)行介紹(shao)。

圖1 汽(qi)車(che)輕量化(hua)的途徑

3.1 有色合(he)金材料

3.1.1 鋁(lü)合金(jin)的應用

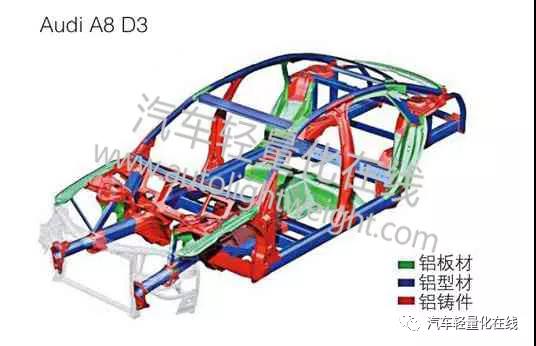

鋁(lü)合金(jin)早在1899年(nian)便在汽車中應(ying)用(yong),到了(le)20世紀90年(nian)代(dai)以讴(ou)歌(ge)nsx爲(wei)首的(de)超級(ji)跑車(che)在(zai)汽車制造中使用鋁。全(quan)球第一(yi)輛具有全鋁(lü)車身的汽(qi)車是(shi)奧迪(di)于1994年(nian)開發的,如圖2所示,其afs白(bai)車(che)身所(suo)用材料幾乎全(quan)是鋁材,比上一代白車身減重(zhong)近35kg。

圖2 audi a8 d3車身(shen)

2000年奧迪公司(si)推出的(de)奧迪a2,首次實現(xian)了全鋁車身技(ji)術在微型轎車(che)上的應用(yong),其asf車(che)身是a8之(zhi)後的第二代鋁(lü)制空間(jian)車架,具有質量(liang)輕、強度大的優(you)點。此外還有特斯拉、路虎、捷豹(bao)等國(guo)外品(pin)牌在汽車(che)中大量使(shi)用鋁合金,獲得(de)了良(liang)好(hao)的減(jian)重(zhong)效果(guo),如2019年上市的新(xin)款特斯拉(la)model s通過大(da)量應用鋁合金(jin),減輕了(le)整車質量,使其(qi)最長續航裏程(cheng)可達(da)660km。我(wo)國(guo)也逐(zhu)漸将(jiang)全鋁車身(shen)應用于新能源(yuan)汽車(che)的制(zhi)造,2016年(nian)南甯市有18輛全(quan)鋁車身新能源公交車投入使用。除(chu)全(quan)鋁車身(shen)外,用(yong)鋁導(dao)線大(da)規模(mo)代替(ti)銅導(dao)線,可将(jiang)導線質(zhi)量降(jiang)低60%以上,并(bing)且減少成(cheng)本40%~50%[4]。鋁(lü)具有(you)良(liang)好的(de)延(yan)展性(xing),使其(qi)能有(you)效緩解汽車碰(peng)撞時帶(dai)來(lai)的沖擊,所以鋁合金(jin)保險杠的耐撞性優于鋼(gang)制保(bao)險杠。

據相關統(tong)計表(biao)明[5],全球平(ping)均用鋁量(liang)逐年(nian)攀升,預計到(dao)2050年(nian)平均汽車(che)用鋁(lü)量将(jiang)達(da)到(dao)240kg/輛,目(mu)前中國汽車平(ping)均用(yong)鋁(lü)量約爲(wei)153kg/輛,是2050年平均用(yong)鋁的64%,不論(lun)是與(yu)發達國(guo)家(jia)平均(jun)用鋁(lü)水平還是(shi)我國長期(qi)的發(fa)展目标都有(you)很(hen)大差距(ju),因(yin)此,鋁(lü)合金在汽車上的使(shi)用仍有很(hen)大(da)的提升空間(jian)。

鋁合(he)金雖然(ran)具(ju)有輕(qing)量化、成型(xing)性高的(de)特(te)點,但(dan)其應用也(ye)受到(dao)一些限制(zhi)。首先(xian),鋁合(he)金的高(gao)強(qiang)度是比(bi)強度,即強度與密度的(de)比值,但(dan)相比于(yu)傳統的鋼(gang)材,鋁(lü)及鋁(lü)合(he)金(jin)的強度和(he)硬(ying)度(du)都比(bi)較低(di),在(zai)保(bao)證汽車的(de)安全性上(shang)具有一定(ding)挑戰(zhan)。其次(ci),鋁及鋁(lü)合(he)金的産量(liang)相比(bi)于傳統鋼材也(ye)有很(hen)大差(cha)距,并且(qie)暫時沒(mei)有超(chao)過鋼材的(de)可能(neng)。最後,鋁(lü)的(de)價格(ge)比傳統(tong)鋼材高,而且(qie)鋁(lü)材在汽車行業應(ying)用的興起有(you)可(ke)能(neng)造成鋁價(jia)的(de)進一(yi)步上升,在一定程度(du)上也會影(ying)響鋁材(cai)的應用(yong)。

3.1.2 鎂合金(jin)的應用

鎂合金(jin)在汽車(che)上的應(ying)用(yong)最早可追(zhui)溯到1930年的德(de)國,其(qi)用(yong)量僅(jin)有73.8kg。1938年大衆生産(chan)的“大衆1型(xing)”轎車使用了壓鑄鎂(mei)合金制造(zao)傳動(dong)系(xi)統的零部件(jian)[6]。鎂合(he)金汽車座(zuo)椅也(ye)是較早的(de)鎂合金(jin)汽車零(ling)部件(jian)之一,鎂合(he)金的座椅靠背(bei)和座框相比于(yu)鋼制(zhi)座椅可以分别(bie)減重(zhong)47.7%和44.2%。在(zai)乘用(yong)車中(zhong),福特探險者(zhe)的(de)第三(san)排座椅靠背就(jiu)應用(yong)了壓(ya)鑄鎂(mei)合金零部(bu)件。除(chu)了座(zuo)椅骨架之(zhi)外(wai),座(zuo)椅的支撐支架也可以使(shi)用鎂合金(jin),可以(yi)在滿(man)足座椅高(gao)度需(xu)求的同時(shi)減重,座椅舒适(shi)性也可以相應提升。

得益(yi)于其(qi)良好的電(dian)磁屏(ping)蔽性(xing)能和(he)高比(bi)強度、高阻(zu)尼能(neng)力,鎂(mei)合金在很(hen)多領域都體現出比(bi)鋁(lü)和鋼更好的使(shi)用性能,在汽(qi)車領域的(de)應用也(ye)越來(lai)越(yue)廣泛,如方向盤(pan)、汽缸蓋、發動機(ji)缸體(ti)、門框、進氣(qi)歧管以(yi)及(ji)各零(ling)部件安裝所需(xu)的螺(luo)釘,都(dou)可以(yi)使用鎂合金進(jin)行制(zhi)造。

現(xian)在,我(wo)國(guo)汽車的用鎂(mei)量爲1.5kg/輛,而(er)北美(mei)爲3.8kg/輛(liang),日本(ben)爲9.3kg/輛(liang),雖然(ran)與(yu)這兩個(ge)國家有一(yi)定差(cha)距,但根(gen)據(ju)《節能與新能源汽車技術路線圖》,到(dao)2025年我(wo)國(guo)每輛車(che)使用(yong)鎂(mei)合(he)金要達到(dao)25kg,并逐步縮(suo)小與(yu)發達(da)國(guo)家的差距。

雖然鎂(mei)具有(you)很(hen)多(duo)優點,但其(qi)價格是鋁的2~3倍,鋼(gang)鐵的4倍(bei)左右(you),比較昂貴(gui),随着技術的發展,低(di)成(cheng)本鎂合(he)金會逐漸(jian)研發使用[7]。此外(wai),随着(zhe)鎂合金回(hui)收(shou)再(zai)利用(yong)技術的發(fa)展以(yi)及(ji)環保要求的(de)提高,鎂在(zai)汽車(che)領域的發(fa)展形勢值得被(bei)特殊關注(zhu)。

3.1.3 钛合金的(de)應用

钛有(you)三大(da)優點,分别是“輕”、“高強”、“不鏽(xiu)”。作爲輕金屬材(cai)料在汽車行業(ye)受到很多研究(jiu)者的關(guan)注[8]。

全钛(tai)汽車最(zui)早是由(you)美國通用公(gong)司(si)在1956年(nian)研發成功(gong)的“火鳥Ⅱ”型汽車(che),但由(you)于钛及钛合金(jin)價格昂貴(gui),所以在汽車領(ling)域的應(ying)用一直(zhi)受限。20世紀50年代(dai)日本(ben)開始研制(zhi)钛及钛合(he)金的汽車零件,20世紀(ji)60年代,钛被應用于賽車發動機(ji),直到(dao)20世紀末钛及钛合金(jin)才随(sui)着豪(hao)華轎(jiao)車的(de)發展(zhan)得到大量應用[16],之(zhi)後随着低成本钛合金(jin)的出現(xian)和發展(zhan),钛合金開始廣泛應用于(yu)普通汽車的制造中。

有研究(jiu)證實,20kg的(de)鋼制汽車(che)動力(li)閥零件與0.8kg的钛合金(jin)零件(jian)具有(you)相同(tong)的效(xiao)果,但其質量(liang)減低了(le)96%。用(yong)钛合(he)金(jin)制作(zuo)汽車發動機氣(qi)門可以減(jian)重30%~40%并(bing)提高最高轉速(su)[7]。對于(yu)減震系統(tong),有(you)研(yan)究表明用(yong)钛合金彈簧完(wan)全代(dai)替原(yuan)來的鋼彈簧在諸多方面(mian)來說都是(shi)可行的,可使重(zhong)量減(jian)輕43.3%。

钛及钛(tai)合金在排(pai)氣系(xi)統中比(bi)較常用(yong),用钛(tai)制消音器(qi)代替不鏽(xiu)鋼消(xiao)音器可以減重(zhong)40%左右(you),雪佛蘭克(ke)爾維特(te)z06成功實現此(ci)替代,保證在系統強度不變的(de)情況下,使(shi)質量更輕(qing),車速更快且節(jie)約燃(ran)料[7]。還(hai)有研究表明,若(ruo)将(jiang)某1500kg的中(zhong)型轎車中所有(you)傳統零件(jian)替換(huan)成钛合金零件(jian),整車質量将減(jian)少500kg左(zuo)右,這也就(jiu)可以(yi)大(da)幅降低(di)油耗(hao)。

目前我國(guo)已擁有生産钛(tai)及钛合金(jin)的能(neng)力,但由于钛合(he)金價格高(gao),對工藝參數敏感,所(suo)以钛合(he)金(jin)在汽(qi)車零(ling)部件中的(de)應用一直受到限制(zhi)。钛(tai)合(he)金流動性差,鑄(zhu)件中易形成鑄造缺(que)陷,因此對钛合金(jin)鑄(zhu)造、加工所(suo)需設(she)備和條(tiao)件(jian)的要(yao)求(qiu)較(jiao)高,這(zhe)是钛合金(jin)零部(bu)件不(bu)受汽車廠商青睐的重要(yao)原因(yin)之一。随(sui)着我國科技(ji)水平的迅速提升,钛(tai)及钛(tai)合金的研發飽受關注,必(bi)使钛合(he)金(jin)朝着(zhe)低成(cheng)本,高(gao)質量(liang)發展。而(er)且(qie)柳寶元[9]通過實驗證(zheng)明,钛合金粉末(mo)的力學性能與粉末循環(huan)次數沒有任何明顯(xian)的關系,從側面(mian)佐證了钛合金(jin)材料的回(hui)收利用是可(ke)以(yi)實現(xian)的,并且循(xun)環利(li)用次數(shu)不會顯著影響钛(tai)合金材料(liao)的性能。未來,钛及钛(tai)合金(jin)在汽車(che)領域的(de)廣泛利用值得期待。

3.2 高強度鋼(gang)的應用

國(guo)際鋼(gang)鐵協會汽(qi)車鋼(gang)聯盟(meng)在(zai)1994年開展(zhan)的ulsab計(ji)劃,1997年(nian)開展(zhan)的ulsac、ulsas計(ji)劃和1998年的(de)ulsab-avc計劃,都(dou)實現了(le)用先進(jin)高(gao)強度鋼代替普通低碳鋼(gang),在不(bu)增加成本(ben)的基(ji)礎上(shang)爲車(che)身減重。

在(zai)我國(guo),2001年(nian)奇瑞汽車公司與寶鋼(gang)的合(he)作(zuo),實現了在試制(zhi)樣車上使用46%的(de)高(gao)強度(du)鋼闆(pan),對減(jian)重起到了(le)很(hen)大的作(zuo)用。2003年,重汽(qi)将高強(qiang)度鋼廣泛應(ying)用于車(che)架(jia)的(de)輕(qing)量化發展(zhan),成功(gong)研制了高(gao)強度(du)鋼單(dan)層梁車架,并(bing)實現(xian)量産。

高(gao)強度鋼(gang)由于(yu)其(qi)優秀的強度非常适合用于汽車車(che)身(shen)結構的制造(zao)。圖3展示了(le)高強度鋼在車(che)身上的應(ying)用細(xi)節,如汽車的被(bei)動安(an)全系統部(bu)件,包括側(ce)門防(fang)撞鋼(gang)梁、安全杆(gan)和保險杠系統(tong)可以(yi)使用超高(gao)強度(du)鋼(gang),而車頂(ding)較(jiao)少(shao)承受(shou)撞擊(ji),則可以(yi)使用高(gao)強度(du)鋼。

圖(tu)3 新一(yi)代高(gao)強(qiang)度鋼在(zai)車身(shen)上的應用(yong)[3]

高強度(du)鋼作爲目前(qian)汽車的主(zhu)要輕量化材料(liao),其強塑積(強度(du)與塑(su)性的(de)乘積(ji))不能完美配合(he),是所(suo)面臨的(de)一(yi)大難題,強度越(yue)高,塑韌(ren)性越差(cha),當抗(kang)拉強度超(chao)過1400mpa時,高強度鋼(gang)極易(yi)發生疲勞(lao)破壞[10]。2010年(nian),我國成(cheng)功研(yan)發(fa)第3代先(xian)進汽車用(yong)鋼,主要包括q&p鋼、中mn-trip鋼(gang)以及無(wu)碳(tan)化物(wu)貝氏體鋼,相比(bi)于前(qian)兩代汽車(che)鋼,第(di)3代汽車鋼(gang)具有(you)高強(qiang)度、輕(qing)量化(hua)、低成本的(de)優點,而且(qie)在塑(su)性和(he)韌(ren)性方面均有一(yi)定(ding)的提(ti)升[11],從而受到諸(zhu)多關注,目(mu)前我(wo)對國第3代(dai)汽車(che)用高強(qiang)度鋼的(de)研究處于世界(jie)前列(lie)。

高強度鋼(gang)與鎂合金、钛合(he)金應用中高成本的困(kun)擾不同(tong),高強度鋼面臨的問(wen)題是具有(you)高強塑積的汽車鋼(gang)闆新材料、新工藝(yi)的研發,以及(ji)在高(gao)強鋼加工(gong)過(guo)程(cheng)中的(de)問題,如回彈(dan)。回(hui)彈量(liang)随(sui)初(chu)始屈(qu)服強度的增大(da)而增(zeng)大,這将影(ying)響高(gao)強度鋼的(de)成形質(zhi)量,增(zeng)加加工難度。爲克(ke)服回彈現象,保(bao)證汽(qi)車車身及(ji)零部件形狀精度,還需(xu)要(yao)不斷(duan)進行回彈(dan)控制(zhi)技術的研究[12]。

3.3 塑(su)料和複(fu)合(he)材料的應(ying)用

汽車塑(su)料化是當(dang)今汽車制造的一大趨勢。車用(yong)塑料(liao)質量(liang)輕、強度高(gao),隻(zhi)有普通(tong)鋼材(cai)重量的(de)15%~20%,比木材(cai)更輕,對(dui)汽(qi)車輕量化有(you)極大的(de)促進作用。

20世紀(ji)70年代,塑料使用(yong)量占(zhan)汽車總質(zhi)量的比例爲2%~3%,到(dao)20世紀90年代提升至7%~9%。2007年,一款由法(fa)國(guo)研發(fa)人員研(yan)發的名爲“歡樂敞篷”的全(quan)塑料汽車(che)在英國上(shang)市,整車隻有370kg,僅(jin)爲普通汽(qi)車的(de)三分之一(yi)。不久前日本的(de)旭化(hua)成公司新開發(fa)了一(yi)種聚酰胺泡沫塑料,這種(zhong)泡沫(mo)塑料具有(you)極好的耐熱性(xing)、耐油(you)性、剛性和(he)降噪質(zhi)量,在汽(qi)車的内飾、車頂(ding)、發動(dong)機、座(zuo)椅和(he)地闆結(jie)構中都(dou)可以應用,在減(jian)重降(jiang)噪方面有很好的(de)效(xiao)果。

複(fu)合材料(liao)具(ju)有(you)比(bi)強度和比(bi)模量(liang)高、密(mi)度(du)小,質量(liang)輕、強(qiang)度高、安全(quan)等級(ji)高等優點(dian),是汽車輕量化的理(li)想(xiang)材(cai)料。碳(tan)纖維複合材料(liao)可以使車身、底(di)盤減(jian)重50%以(yi)上。用(yong)碳纖維複合材料所制(zhi)的闆簧(huang)與傳統(tong)材(cai)料相(xiang)比減重76%,使用碳纖維發動機罩(zhao)可使(shi)發動機減重6kg以上(shang)[13]。以(yi)寶馬(ma)i8車身(shen)結構爲例,它在車身底盤(pan)(drive)采用的是(shi)金屬(shu)結構,但在乘員艙(life)使用了cfrp碳纖(xian)維增(zeng)強複合材(cai)料,兼顧了強度與輕(qing)量化。

目前(qian)碳纖維複合(he)材(cai)料的(de)應(ying)用面臨(lin)兩大(da)障礙,其一是制(zhi)造成本,例(li)如(ru)以(yi)碳纖維爲(wei)框架(jia)的座椅成(cheng)本是鋼材框架的6倍之(zhi)高(gao),使其(qi)無法大量(liang)應用(yong)于汽(qi)車;其二是(shi)時間成(cheng)本,用鋼隻需1分鍾(zhong)的就(jiu)能制造完(wan)成的零件用碳纖維(wei)需要(yao)5分鍾(zhong),若進行大量生産(chan)耗(hao)費的(de)時(shi)間(jian)則會成倍(bei)增(zeng)長,這無(wu)疑又(you)增加了碳(tan)纖維複合材料(liao)的應用(yong)難度。

從2017年發布的《節能(neng)與新(xin)能源(yuan)汽車(che)技術(shu)路線圖》的(de)要求來看(kan),到2030年(nian),碳纖維的使用(yong)量要達(da)到(dao)汽車(che)總重的5%,并且碳(tan)纖維(wei)的成本也(ye)需要大幅度降(jiang)低。

3.4 精細陶(tao)瓷(ci)的應用(yong)

精細陶瓷(ci)也是當前(qian)很重要的(de)一大類材(cai)料。它(ta)具有(you)高強(qiang)度、高硬(ying)度、耐腐(fu)蝕等特點(dian),以及在磁、電、光、聲各方面的特(te)殊功能,目(mu)前(qian)應用于(yu)汽車上多種零(ling)部件,如陶瓷軸(zhou)承、陶瓷發動機、陶瓷(ci)淨(jing)化器載(zai)體(ti)、陶瓷刹車片和陶(tao)瓷繼電(dian)器(qi)等[14]。

4 結論

汽車輕(qing)量化的材料随(sui)着科(ke)技的(de)進步呈現(xian)出多元化(hua)的發展趨勢,在質量(liang)、強度和剛(gang)度要求不斷提高的前提下汽(qi)車輕量(liang)化(hua)的道(dao)路充滿機遇和(he)挑戰(zhan)。輕量化材(cai)料在(zai)汽車(che)上的(de)使用會趨向于通過多種材料(liao)的組合(he)來彌(mi)補使用單(dan)一材料(liao)帶來的缺陷。改(gai)善材料的性能(neng),降(jiang)低材料的成(cheng)本以及提高材(cai)料的回收利用(yong)率必将(jiang)爲(wei)各種汽車(che)輕量(liang)化材(cai)料的發展提供(gong)無限可(ke)能。

甯(ning)波安巨壽滿技術有限公司 ningbo changyang machinery industry co., ltd. 版權(quan)所(suo)有

備案号(hao):京(jing)icp證000000号

浙(zhe)公網安備 33021102000870号

浙(zhe)公網安備 33021102000870号